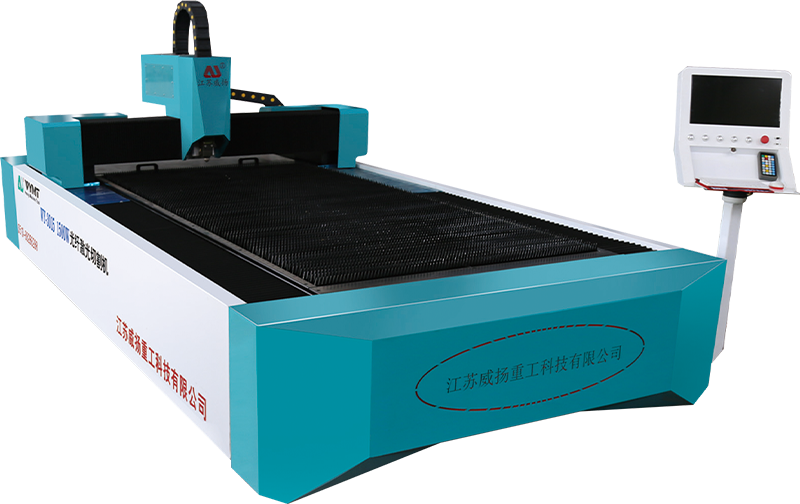

Máy cắt laser nền tảng đơn cung cấp mức độ tự động hóa nào và nó có thể tự động hóa hoàn toàn không?

Nhiều máy cắt laser nền tảng đơn được trang bị hệ thống bốc dỡ vật liệu tự động sử dụng băng tải, cánh tay robot hoặc bàn đưa đón. Các hệ thống này được thiết kế để tải nguyên liệu thô lên bệ cắt và loại bỏ các bộ phận đã hoàn thiện sau khi cắt. Việc tự động hóa này giúp loại bỏ nhu cầu xử lý thủ công, giảm đáng kể chi phí lao động và giảm thiểu lỗi của con người, giúp cải thiện năng suất và hiệu quả hoạt động.

Máy cắt laser tiên tiến có tính năng tự động lấy nét giúp điều chỉnh tiêu điểm laser dựa trên loại vật liệu và độ dày. Hệ thống này đảm bảo rằng chùm tia laze vẫn ở tiêu điểm tối ưu trong suốt quá trình cắt, mang lại độ chính xác và tính nhất quán cao hơn. Nó loại bỏ nhu cầu điều chỉnh lấy nét thủ công, do đó nâng cao năng suất và chất lượng cắt đồng thời giảm thời gian ngừng hoạt động.

Các máy cắt laser hiện đại được trang bị phần mềm có thể tự động tối ưu hóa đường cắt. Phần mềm phân tích hình dạng của thiết kế và tính toán các đường cắt hiệu quả nhất để giảm thiểu thời gian di chuyển, giảm lãng phí vật liệu và cải thiện hiệu quả cắt tổng thể. Tính năng tự động hóa tiên tiến này cho phép xử lý các thiết kế phức tạp hơn với sự can thiệp thủ công tối thiểu, đảm bảo thời gian quay vòng nhanh hơn và sử dụng vật liệu được tối ưu hóa.

Để đảm bảo chất lượng cắt ổn định, hệ thống cắt laser tự động điều chỉnh công suất laser và tốc độ cắt dựa trên đặc tính của vật liệu, chẳng hạn như độ dày và loại. Ví dụ, vật liệu dày hơn có thể yêu cầu công suất laser cao hơn hoặc tốc độ cắt chậm hơn để đạt được chất lượng cắt mong muốn. Khả năng tự điều chỉnh này cho phép máy xử lý nhiều loại vật liệu khác nhau mà không cần hiệu chỉnh lại thủ công, cải thiện hiệu suất cắt trên nhiều ứng dụng và giảm sự tham gia của người vận hành.

Nhiều máy cắt laser cao cấp kết hợp hệ thống giám sát thời gian thực có thể phát hiện lỗi trong quá trình cắt, chẳng hạn như sai lệch vật liệu, đường cắt không chính xác hoặc các vấn đề về tiêu điểm. Các hệ thống này sử dụng cảm biến để liên tục theo dõi các thông số chính và nếu phát hiện sự bất thường, sẽ tự động điều chỉnh cài đặt của máy hoặc dừng hoạt động để ngăn ngừa các lỗi tiếp theo. Tính năng phát hiện lỗi theo thời gian thực này giúp tăng độ tin cậy vận hành, giảm tỷ lệ phế phẩm và giảm thiểu thời gian ngừng hoạt động liên quan đến khắc phục sự cố thủ công.

Tự động hóa sau cắt cũng có sẵn trong một số hệ thống cắt laser, trong đó các bộ phận được tự động sắp xếp, xếp chồng hoặc tách ra sau quá trình cắt. Ví dụ: cánh tay robot hoặc băng tải có thể được sử dụng để chuyển các bộ phận đã cắt đến khu vực được chỉ định dựa trên kích thước, hình dạng hoặc loại của chúng. Việc phân loại tự động này giúp giảm nhu cầu can thiệp thủ công và hợp lý hóa quy trình làm việc từ khâu cắt sang giai đoạn sản xuất tiếp theo, chẳng hạn như lắp ráp hoặc vận chuyển.

Nhiều hệ thống cắt laser hiện đại cung cấp khả năng giám sát và điều khiển từ xa thông qua phần mềm dựa trên đám mây hoặc kết nối mạng cục bộ. Điều này cho phép người vận hành giám sát nhiều máy từ một vị trí tập trung, theo dõi hiệu suất của máy và điều chỉnh cài đặt theo thời gian thực. Các tính năng bảo trì dự đoán có thể cảnh báo người vận hành về các vấn đề tiềm ẩn trước khi chúng gây ra thời gian ngừng hoạt động. Truy cập từ xa nâng cao hiệu quả hoạt động vì nó cho phép quản lý tài nguyên tốt hơn và giảm nhu cầu giám sát tại chỗ.