Ống liền mạch đóng vai trò quan trọng trong lĩnh vực sản xuất công nghiệp nhờ độ bền cao, khả năng chống ăn mòn tốt và độ chính xác kích thước cao. Việc sản xuất ống liền mạch bao gồm một loạt các quy trình phức tạp phụ thuộc nhiều vào các phụ kiện và thiết bị chuyên dụng, không chỉ giúp vận hành sản xuất suôn sẻ mà còn nâng cao chất lượng và hiệu quả sản phẩm.

Trọng tâm của sản xuất ống liền mạch là lò gia nhiệt, là phụ kiện quan trọng để chuyển đổi phôi thép rắn thành vật liệu có thể rèn và tạo hình. Lò gia nhiệt có nhiều thiết kế khác nhau, chẳng hạn như từng bước hoặc đẩy vào, mỗi loại được thiết kế riêng cho các yêu cầu sản xuất cụ thể.

Trong các nhà máy thép, lò gia nhiệt lớn được sử dụng để gia nhiệt đồng đều phôi thép đến nhiệt độ trên 1200°C nhằm đảm bảo độ dẻo tối ưu cho các hoạt động xuyên và cán tiếp theo. Những tiến bộ mới nhất trong công nghệ lò nung tập trung vào việc cải thiện hiệu quả sử dụng năng lượng, giảm khí thải và tối ưu hóa đường cong gia nhiệt để giảm thiểu lãng phí nguyên liệu. Khả năng của lò nung có thể làm nóng các loại thép khác nhau, bao gồm thép hợp kim, thép không gỉ và thép cacbon, làm nổi bật tính linh hoạt của lò nung trong sản xuất ống liền mạch.

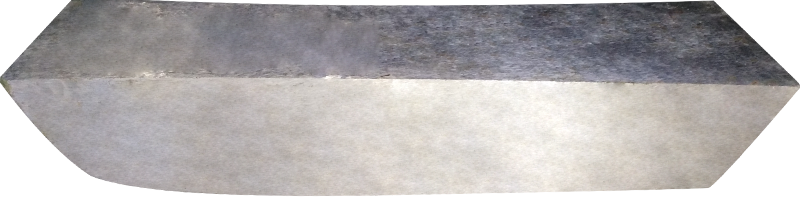

Máy xỏ lỗ: Sau khi nung nóng, phôi đi vào máy xỏ lỗ nơi nó được chuyển thành vỏ rỗng, gọi là vòi vỏ hoặc ống. Máy xỏ lỗ được trang bị các dụng cụ và khuôn đặc biệt tạo áp lực và lực cực lớn để xuyên qua phôi.

Máy xỏ lỗ hai thành phần và ba thành phần: Tùy theo quy mô sản xuất và chất liệu mà có thể sử dụng máy đục lỗ hai thành phần (hai cuộn) hoặc ba thành phần (ba cuộn). Lỗ xỏ ba thành phần cho phép kiểm soát tốt hơn kích thước vỏ và độ dày thành.

Kỹ thuật chính xác: Độ chính xác của quá trình xuyên thấu ảnh hưởng trực tiếp đến chất lượng của đường ống cuối cùng. Các công cụ có độ chính xác cao và hệ thống điều khiển tự động đảm bảo kích thước vỏ phù hợp và giảm thiểu khuyết tật.

Giãn nở vật liệu: Quá trình xuyên thấu cũng liên quan đến sự giãn nở của vật liệu, trong đó lớp vỏ bị xuyên thủng sẽ căng ra và trở nên mỏng hơn khi nó đi qua máy nghiền. Việc mở rộng này cần phải được kiểm soát chặt chẽ để duy trì kích thước ống mong muốn.

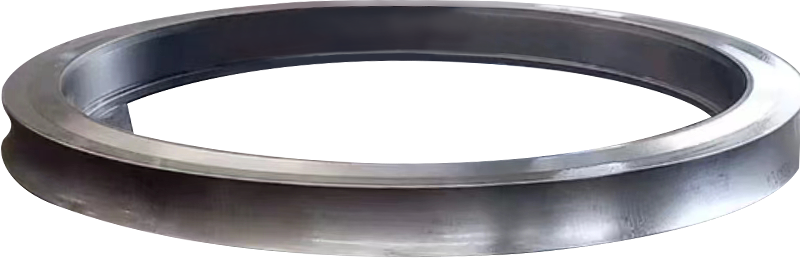

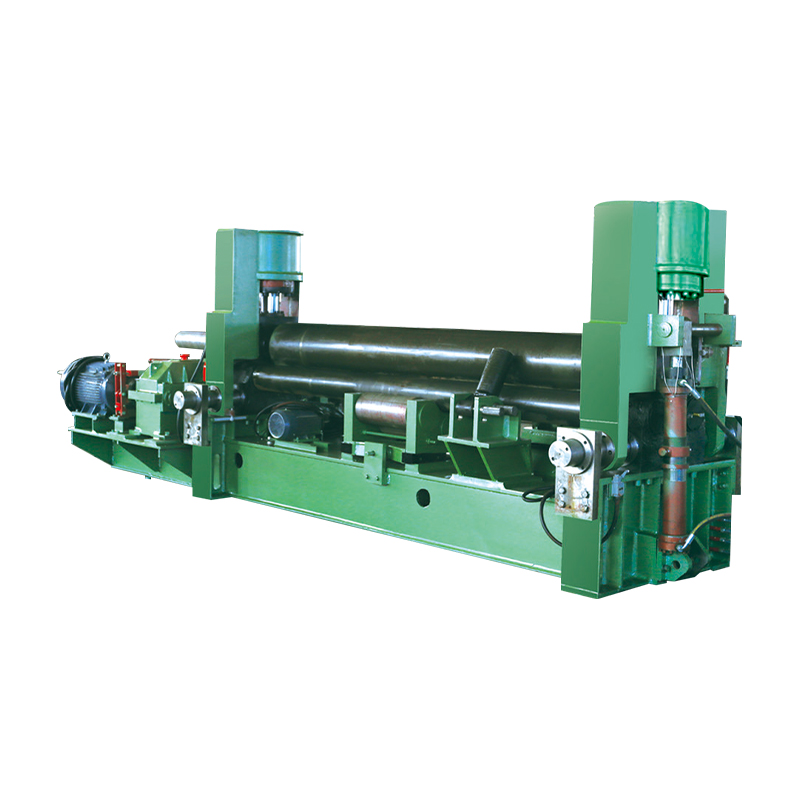

Máy cán: Sau khi xuyên thủng, vỏ ống đi vào một loạt máy cán, nơi nó được biến dạng thêm để đạt được kích thước ống mong muốn. Máy cán có nhiều cấu hình khác nhau, bao gồm máy nghiền trục gá, máy nghiền dạng cắm và máy nghiền giảm độ giãn.

Máy nghiền trục gá: Những máy nghiền này sử dụng trục gá quay bên trong vỏ ống để kiểm soát đường kính bên trong và độ dày thành ống. Máy nghiền trục gá đặc biệt phù hợp để sản xuất ống có độ chính xác cao với dung sai chặt chẽ.

Máy nghiền phích cắm: Máy nghiền phích cắm sử dụng trục phích cắm rắn đi qua vỏ ống, đồng thời giảm đường kính và độ dày thành ống. Chúng thường được sử dụng kết hợp với máy nghiền trục gá để thực hiện các quá trình giảm phức tạp.

Máy nghiền giảm độ giãn: Đối với các ống có đường kính lớn hơn, các máy nghiền giảm độ giãn sử dụng một loạt các cuộn làm giảm dần diện tích mặt cắt ngang của ống trong khi kéo giãn nó. Quá trình này cải thiện tính chất cơ học và bề mặt hoàn thiện của đường ống.

Thiết bị định cỡ và làm thẳng: Sau khi cuộn ống liền mạch, thường cần phải định cỡ và làm thẳng để đáp ứng các thông số kỹ thuật về chiều và độ thẳng chặt chẽ.

Máy nghiền định cỡ: Máy nghiền định cỡ được sử dụng để tinh chỉnh đường kính ngoài và độ dày thành ống để đảm bảo tuân thủ các tiêu chuẩn quốc tế.

Máy nghiền thẳng: Máy nghiền thẳng tác dụng lực có kiểm soát lên bề mặt của ống, điều chỉnh bất kỳ sai lệch nào so với đường thẳng hoàn hảo. Điều này rất quan trọng đối với các đường ống được sử dụng trong các ứng dụng quan trọng như cung cấp dầu và khí đốt.

Dụng cụ cắt và tỉa: Sau khi đường ống được định cỡ và làm thẳng, các dụng cụ cắt và tỉa chuyên dụng được sử dụng để cắt ống theo chiều dài chính xác.

Máy cưa nguội và kéo cắt bay: Máy cưa nguội mang lại những vết cắt sạch sẽ, không có gờ cho các ống có đường kính vừa và nhỏ. Kéo cắt bay là thiết bị cắt tốc độ cao phù hợp với dây chuyền sản xuất lớn, có khả năng cắt ống với tốc độ cao mà không cần dừng dây chuyền.

Đối mặt và vát cạnh: Sau khi cắt, ống có thể được đối mặt và vát cạnh để chuẩn bị cho hàn hoặc các quá trình nối khác.