Làm thế nào để đo và hiệu chỉnh độ chính xác của máy dập CNC?

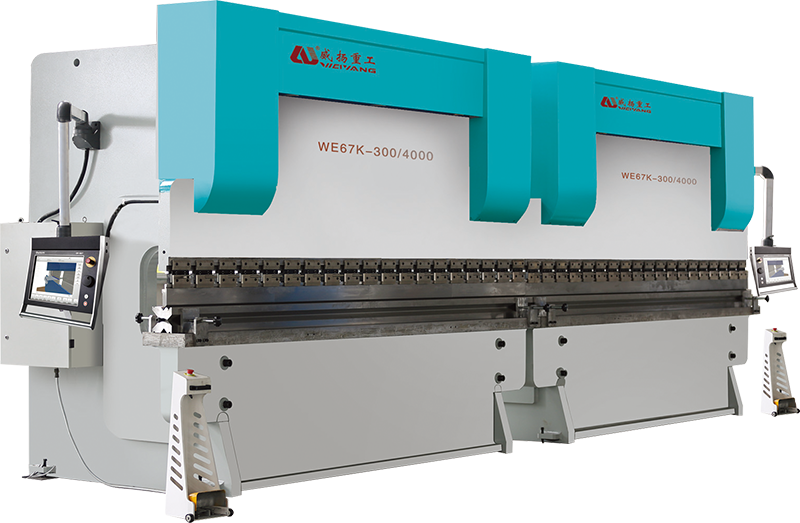

Việc đo lường và hiệu chuẩn độ chính xác của Máy dập CNC là khâu quan trọng để đảm bảo hoạt động hiệu quả và ổn định. Độ chính xác cao là khả năng cạnh tranh cốt lõi của máy dập CNC, ảnh hưởng trực tiếp đến chất lượng và tính đồng nhất của sản phẩm cuối cùng. Vì vậy, điều quan trọng là phải đo và hiệu chỉnh nó một cách chính xác. Chúng ta có thể đo độ chính xác của vị trí thông qua máy đo tọa độ có độ chính xác cao (CMM) hoặc giao thoa kế laser. Các thiết bị có độ chính xác cao này có thể phát hiện độ lệch giữa vị trí thực tế và vị trí đặt của máy dập CNC trên các trục X, Y và Z. Bằng cách này, có thể xác định độ chính xác của máy trong không gian ba chiều để đảm bảo máy có thể chạy chính xác trên đường đã định.

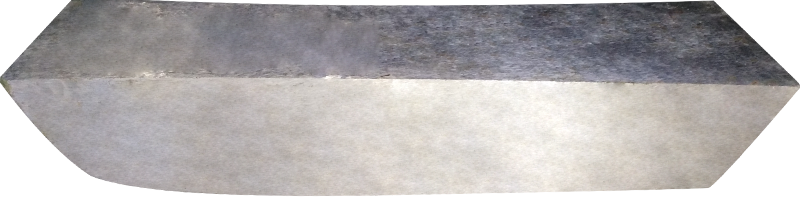

Đồng thời, việc đo khuôn dập cũng là bước quan trọng để đảm bảo độ chính xác. Sử dụng các công cụ như máy đo độ dày và micromet, kích thước thực tế của các bộ phận dập có thể được đo chính xác và so sánh với kích thước thiết kế. Bằng cách này, độ chính xác của quá trình dập có thể được đánh giá để đảm bảo rằng mỗi bộ phận dập có thể đáp ứng các thông số kỹ thuật và tiêu chuẩn chất lượng mong đợi.

Để đánh giá khả năng lặp lại của máy dập CNC, cùng một tác vụ vận hành có thể được thực hiện nhiều lần và có thể ghi lại kết quả của mỗi thao tác. Phương pháp này có thể giúp tìm ra các vấn đề về tính nhất quán trong các hoạt động lặp lại của máy, từ đó đảm bảo tính ổn định và độ tin cậy của máy trong sản xuất hàng loạt. Máy dập có độ chính xác cao phải có khả năng tạo ra nhiều lần các bộ phận có cùng kích thước trong cùng điều kiện, điều này đặc biệt quan trọng đối với sản xuất quy mô lớn.

Trong quá trình đo lường chính xác, việc đảm bảo độ chính xác của các dụng cụ dùng để đo và hiệu chuẩn cũng rất quan trọng. Các công cụ như giao thoa kế laser và máy đo độ chính xác cần được hiệu chuẩn thường xuyên và đáp ứng các tiêu chuẩn liên quan để đảm bảo tính chính xác của kết quả đo. Việc hiệu chuẩn thường xuyên các công cụ này có thể ngăn chặn việc hiệu chuẩn máy không chính xác do lỗi của công cụ đo lường gây ra, từ đó ảnh hưởng đến độ chính xác của sản xuất.

Về mặt hiệu chuẩn, việc đầu tiên cần làm là đặt điểm tham chiếu. Điểm tham chiếu là điểm tham chiếu trong hệ tọa độ máy. Bằng cách so sánh vị trí của điểm tham chiếu với điểm đo thực tế, hệ tọa độ của máy có thể được điều chỉnh để hiệu chỉnh mọi sai lệch. Bước này là cơ sở để đảm bảo độ chính xác định vị của máy và ảnh hưởng trực tiếp đến độ chính xác của quá trình xử lý tiếp theo.

Kiểm tra và điều chỉnh vị trí lắp đặt và trạng thái căn chỉnh của khuôn dập cũng là một phần quan trọng của quá trình hiệu chuẩn. Sử dụng công cụ hiệu chỉnh khuôn chuyên dụng có thể đảm bảo rằng khuôn được định vị chính xác trong máy dập. Bước này không chỉ đảm bảo độ chính xác về vị trí của khuôn mà còn ngăn khuôn bị dịch chuyển trong quá trình dập, từ đó ảnh hưởng đến chất lượng sản phẩm.

Ngoài ra, sử dụng các dụng cụ chính xác (như giao thoa kế laser hoặc hệ thống căn chỉnh quang học) để hiệu chỉnh các trục X, Y, Z của máy Dập CNC và điều chỉnh hệ thống chuyển động của từng trục để sửa lỗi. Bằng cách này, độ chính xác chuyển động của máy theo mọi hướng có thể được đảm bảo và có thể giảm sai lệch do lỗi cơ học.

Các cài đặt phần mềm và thông số của hệ thống điều khiển CNC cũng cần được hiệu chỉnh. Bằng cách điều chỉnh cài đặt phần mềm, các lỗi trong hệ thống cơ học có thể được sửa chữa, đảm bảo rằng cài đặt phần mềm phù hợp với chuyển động cơ học thực tế. Điều này không chỉ cải thiện độ chính xác của máy mà còn đơn giản hóa quá trình vận hành và nâng cao hiệu quả sản xuất.

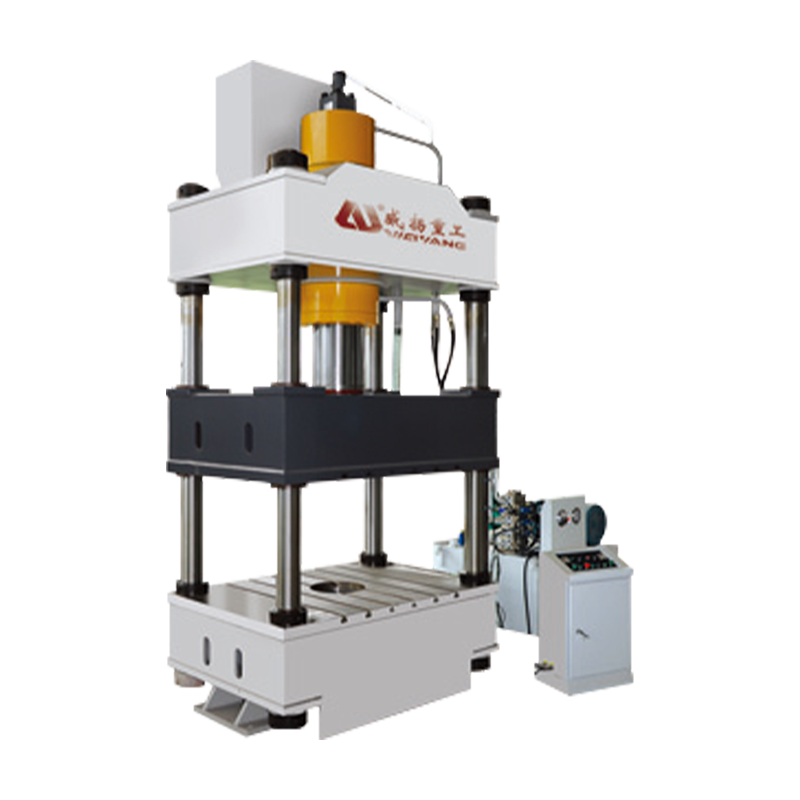

Việc hiệu chỉnh áp suất của máy dập cũng là một bước quan trọng để đảm bảo độ chính xác. Kiểm tra, hiệu chỉnh cảm biến áp suất và hệ thống điều khiển của máy dập để đảm bảo áp suất dập đáp ứng yêu cầu thiết kế. Hiệu chuẩn cảm biến áp suất bằng nguồn áp suất tiêu chuẩn có thể ngăn ngừa lỗi xử lý do áp suất không ổn định.

Thay đổi nhiệt độ có thể ảnh hưởng đến độ chính xác của máy, do đó, việc sử dụng chức năng bù nhiệt độ hoặc kiểm soát nhiệt độ có thể làm giảm tác động của nhiệt độ đến độ chính xác của máy. Bằng cách này, có thể đảm bảo rằng máy có thể duy trì độ chính xác ổn định trong các điều kiện nhiệt độ khác nhau.

Cuối cùng, hãy thường xuyên kiểm tra và bảo dưỡng các bộ phận cơ khí, làm sạch và bôi trơn các bộ phận chuyển động như thanh dẫn hướng, vít bi để chúng luôn trong tình trạng hoạt động tốt. Bảo trì thường xuyên không chỉ kéo dài tuổi thọ của máy mà còn ngăn ngừa các lỗi về độ chính xác do hao mòn linh kiện.