Những hạn chế của một máy cắt laser nền tảng duy nhất về mặt cắt các hình dạng phức tạp hoặc các ứng dụng chính xác cao là gì?

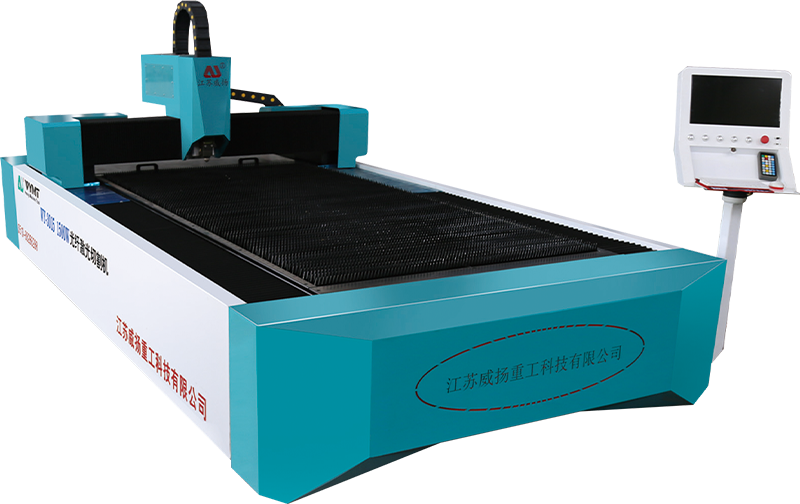

Khả năng cắt của một Máy cắt laser nền tảng đơn là phụ thuộc vào độ dày của vật liệu được xử lý. Ví dụ, các vật liệu mỏng hơn như kim loại tấm hoặc nhựa có thể được cắt dễ dàng và hiệu quả, cho phép các cạnh chính xác và hoạt động tốc độ cao. Tuy nhiên, khi xử lý các vật liệu dày hơn như thép nặng hoặc nhôm dày, quá trình cắt laser có thể chậm lại và chất lượng cắt có thể bị ảnh hưởng. Sức mạnh của laser và trọng tâm chùm tia có thể cần được điều chỉnh, điều này có thể dẫn đến tăng thời gian cắt, không hoàn hảo cạnh và biến dạng tiềm năng. Trong các ứng dụng có độ chính xác cao, các vật liệu dày hơn có thể yêu cầu các hệ thống bổ sung hoặc các hệ thống nâng cao hơn với laser công suất cao hơn, dẫn đến chi phí lớn hơn và thời gian xử lý lâu hơn.

Mặc dù các máy cắt laser được biết đến với độ chính xác của chúng, khả năng cắt các thiết kế cực kỳ phức tạp hoặc hình dạng phức tạp không phải là không có giới hạn. Các góc bên trong sắc nét, bán kính nhỏ và hình học chồng chéo có thể không được xử lý hiệu quả trên một máy cắt laser nền tảng duy nhất. Khi chùm tia laser di chuyển xung quanh các góc chặt hoặc các đường cong phức tạp, có xu hướng chiều rộng KERF mở rộng, điều này có thể dẫn đến các không hoàn hảo như quá mức hoặc không đều ở các cạnh. Những loại thách thức này có thể dẫn đến mất khả năng chịu đựng hoặc sai lệch trong các vết cắt rất chi tiết. Một máy cắt laser đa trục phù hợp hơn cho các ứng dụng như vậy, vì nó có thể điều chỉnh góc và vị trí của đầu laser, cho phép sản xuất hình học đa chiều phức tạp hơn với độ chính xác cao hơn.

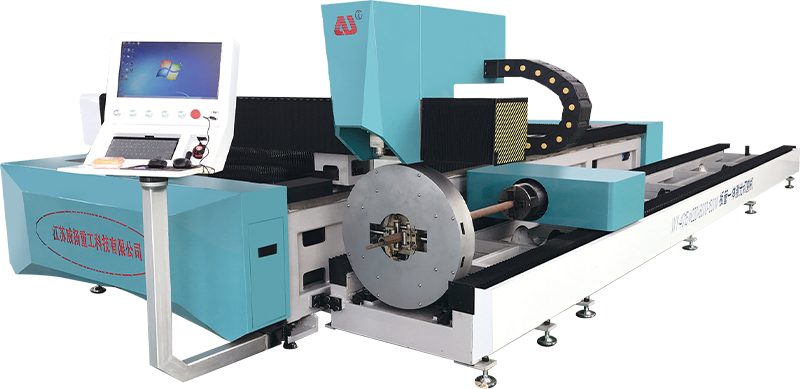

Thiết kế nền tảng duy nhất thường được tối ưu hóa để cắt 2D. Khi xử lý cắt 3D hoặc hình học phần phức tạp hơn, thiết kế này trở nên kém hiệu quả hơn. Quá trình cắt có thể không duy trì cùng mức độ chính xác trên tất cả các điểm của vật liệu, đặc biệt là khi độ dày vật liệu thay đổi hoặc khi cần phải cắt nhiều hướng. Điều này có thể dẫn đến sự sai lệch hoặc độ sâu cắt không nhất quán, điều này đặc biệt có vấn đề đối với các ứng dụng yêu cầu các hình thức 3D chính xác. Ví dụ, trong các ngành công nghiệp như hàng không vũ trụ hoặc ô tô, trong đó các bộ phận cần được định hình với độ chính xác cao trong không gian ba chiều, máy đa trục được sử dụng phổ biến hơn để đạt được độ chính xác mong muốn trong hình học 3D phức tạp.

Các khu vực bị ảnh hưởng bởi nhiệt (HAZ) là không thể tránh khỏi khi sử dụng cắt laser, vì quá trình này liên quan đến việc áp dụng nhiệt cường độ cao cho vật liệu. Khi cắt các vật liệu dày, laser có thể khiến khu vực xung quanh trải qua các thay đổi nhiệt, dẫn đến biến dạng vật liệu hoặc thay đổi màu ở các cạnh. Trong các ứng dụng chính xác cao trong đó chất lượng bề mặt là rất quan trọng, sự biến dạng này có thể làm tổn hại đến tính toàn vẹn của sản phẩm cuối cùng. Ví dụ, kim loại mỏng có thể làm cong nhẹ dưới sức nóng, dẫn đến chất lượng cạnh kém. Trong các phần phức tạp, các biến dạng này cũng có thể thay đổi hình dạng, làm cho sản phẩm cuối cùng không phù hợp cho các ứng dụng chính xác như thiết bị điện tử hoặc thiết bị y tế, trong đó cần có tác động nhiệt tối thiểu. Các phương pháp để giảm thiểu các hiệu ứng này, chẳng hạn như cơ chế cắt hoặc làm mát hỗ trợ khí, không phải lúc nào cũng đủ để loại bỏ HAZ trong tất cả các vật liệu.

Cắt chính xác cao đòi hỏi sự cân bằng tinh tế giữa tốc độ cắt và độ chính xác. Khi một máy cắt laser nền tảng duy nhất được giao nhiệm vụ cắt các hình dạng phức tạp hoặc các tính năng chi tiết, tốc độ thường cần được giảm để đảm bảo độ chính xác cao hơn. Tốc độ cắt chậm hơn cho phép cắt tốt hơn, được kiểm soát hơn nhưng với chi phí thông lượng tổng thể. Trong các ứng dụng trong đó tốc độ và khối lượng quan trọng như độ chính xác, thông lượng của máy có thể bị xâm phạm khi xử lý các thiết kế phức tạp hoặc chi tiết cao. Đối với sản xuất khối lượng lớn, tốc độ cắt chậm hơn liên quan đến các ứng dụng phức tạp có thể trở thành một nút cổ chai đáng kể, làm cho nó kém hiệu quả hơn đối với các hoạt động quy mô lớn.