Làm thế nào Máy cắt Laser Chính xác đảm bảo các cạnh sạch và chính xác, đồng thời có yêu cầu thêm bất kỳ bước xử lý hậu kỳ nào đối với một số vật liệu nhất định không?

Kiểm soát chùm tia và lấy nét bằng laser

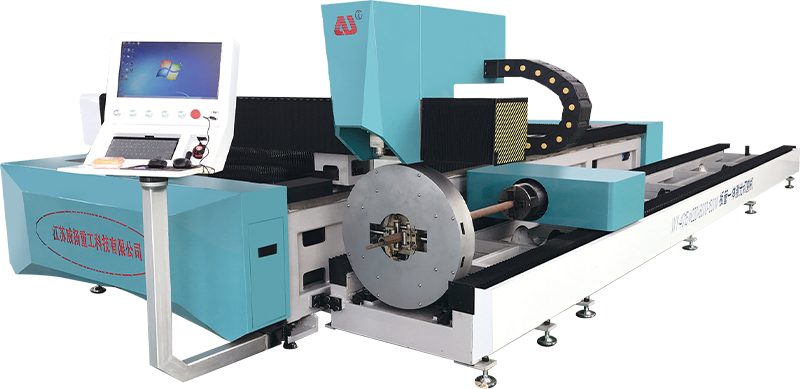

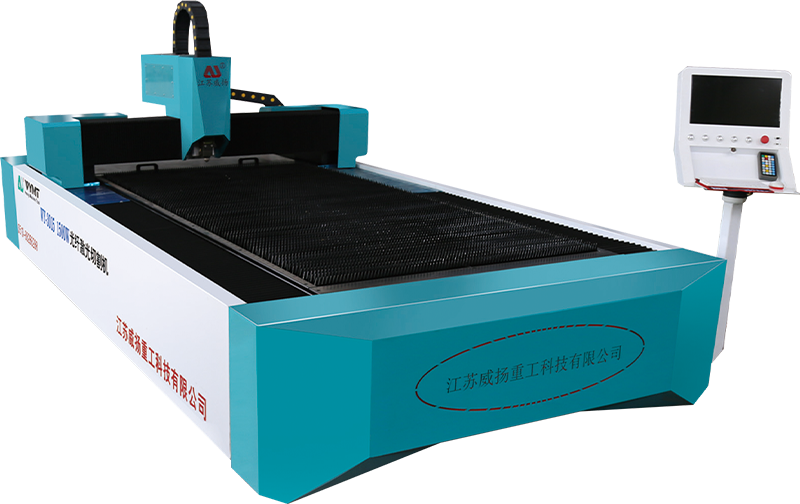

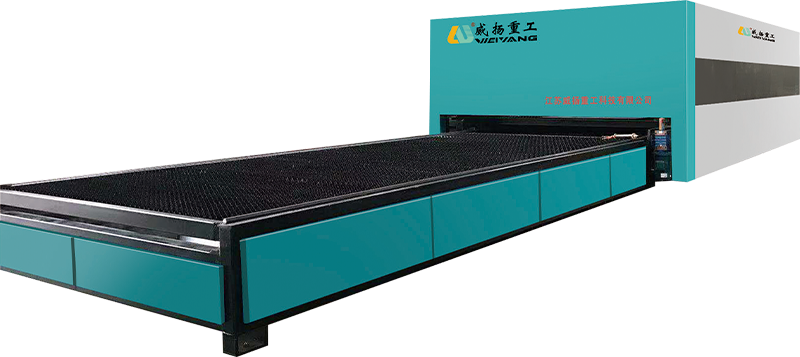

các Máy cắt Laser chính xác sử dụng chùm tia laser công suất cao được tập trung chính xác đến một điểm rất nhỏ. Tiêu điểm và cường độ của chùm tia được điều khiển linh hoạt để đảm bảo quá trình cắt chính xác và hiệu quả nhất có thể.

-

Chùm tia Laser tập trung cao : Năng lượng của tia laser tập trung vào một vùng nhỏ trên bề mặt vật liệu, đảm bảo đường cắt cực kỳ chính xác. Độ chính xác của chùm tia hội tụ là rất quan trọng, đặc biệt là khi cắt các hình dạng phức tạp hoặc phức tạp. Khả năng kiểm soát tiêu điểm đảm bảo tia laser luôn ở vị trí lý tưởng, duy trì tính nhất quán và độ chính xác khi cắt trong suốt quá trình vận hành. Điều này làm cho việc cắt laser trở nên lý tưởng cho các ứng dụng yêu cầu dung sai chặt chẽ và chi tiết đẹp.

-

Điều chỉnh vật liệu và độ dày : Cái Máy cắt Laser chính xác có thể điều chỉnh tiêu điểm và công suất của chùm tia dựa trên các đặc tính cụ thể của vật liệu (chẳng hạn như độ dày, mật độ và độ dẫn nhiệt). Ví dụ: vật liệu mỏng hơn có thể yêu cầu cài đặt công suất thấp hơn với tiêu điểm mịn hơn, trong khi vật liệu dày hơn có thể cần cài đặt công suất cao hơn với tiêu điểm rộng hơn một chút. Việc tùy chỉnh này đảm bảo rằng tia laser cắt xuyên qua vật liệu một cách hiệu quả mà không đưa vào quá nhiều năng lượng, điều này có thể dẫn đến hư hỏng do nhiệt hoặc các cạnh thô ráp.

-

Tác động nhiệt tối thiểu : Cái machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Quản lý nhiệt và giảm thiểu vùng ảnh hưởng nhiệt (HAZ)

Trong cắt laser, quản lý nhiệt là rất quan trọng để đảm bảo rằng các đặc tính của vật liệu vẫn nguyên vẹn và các cạnh càng sạch càng tốt.

-

Kiểm soát nhiệt độ chính xác : Để tránh nhiệt độ quá cao làm thay đổi vật liệu xung quanh vết cắt, Máy cắt Laser chính xác sử dụng hệ thống làm mát và kiểm soát nhiệt độ phức tạp. Điều này bao gồm việc sử dụng các khí hỗ trợ như nitơ hoặc oxy, giúp làm mát vật liệu và đẩy các mảnh vụn nóng chảy ra khỏi khu vực cắt. Điều này làm giảm sự tích tụ nhiệt tổng thể trong vật liệu, có thể gây ra sự hình thành vùng ảnh hưởng nhiệt (HAZ) có thể dẫn đến những thay đổi không mong muốn về tính chất vật liệu, chẳng hạn như sự đổi màu, độ giòn hoặc điểm yếu về cấu trúc.

-

Kiểm soát phân phối nhiệt : Để tránh làm biến dạng vật liệu, Máy cắt Laser chính xác đảm bảo rằng cường độ tia laser được kiểm soát chính xác để giảm thiểu HAZ. Điều này rất quan trọng đối với các vật liệu như kim loại hoặc polyme cao cấp, nơi ngay cả những thay đổi nhỏ về nhiệt độ cũng có thể ảnh hưởng đến tính chất cơ học. Khả năng cắt của máy với lượng nhiệt đầu vào tối thiểu đặc biệt thuận lợi đối với các vật liệu nhạy cảm với nhiệt, chẳng hạn như thép không gỉ mỏng hoặc một số loại nhựa nhất định, có thể bị cong vênh hoặc biến chất nếu tiếp xúc với nhiệt quá nhiều.

Kiểm soát chất lượng cạnh

các Máy cắt Laser chính xác được thiết kế để tạo ra các vết cắt sạch và mịn nhất có thể, thường loại bỏ nhu cầu xử lý hậu kỳ bổ sung.

-

Các cạnh mịn và sắc nét : Không giống như các phương pháp cắt cơ học truyền thống, có thể để lại các cạnh lởm chởm hoặc yêu cầu mài và làm mờ thêm, cắt laser để lại vết cắt sạch sẽ, chính xác với độ nhám cạnh tối thiểu. Tia laser tập trung làm tan chảy vật liệu khi cắt, tạo ra các cạnh mịn, sắc nét mà không cần xử lý hậu kỳ. Kết quả là tạo ra một cạnh có độ chính xác cao, khiến nó trở nên lý tưởng cho các thiết kế và ứng dụng phức tạp, nơi tính thẩm mỹ là quan trọng.

-

Các cạnh sạch sẽ không có tiếp xúc vật lý : Vì quá trình cắt laser không tiếp xúc nên không có lực vật lý tác dụng lên vật liệu, giúp loại bỏ nguy cơ biến dạng vật liệu. Điều này đặc biệt quan trọng đối với các vật liệu mỏng hoặc mỏng có thể bị hư hỏng do lực cơ học, chẳng hạn như lá nhôm hoặc tấm acrylic mỏng. Kết quả là một bộ phận hoàn thiện có gờ, độ nhám hoặc biến dạng tối thiểu, đặc biệt so với các phương pháp cơ học như đục lỗ hoặc cưa.

-

Không cần thao tác phụ : Đối với hầu hết các ứng dụng, Máy cắt Laser chính xács loại bỏ sự cần thiết của các quá trình hoàn thiện cạnh thứ cấp như mài hoặc làm mờ. Mức độ chính xác cao và tính chất sạch của vết cắt thường có nghĩa là các bộ phận có thể được sử dụng trực tiếp sau khi cắt, giảm thời gian và chi phí sản xuất.

Hỗ trợ cắt bằng khí

các use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

Sử dụng khí hỗ trợ (oxy, nitơ, không khí) : Các loại khí hỗ trợ khác nhau được sử dụng trong quá trình cắt để cải thiện chất lượng cắt. Ví dụ, oxy giúp oxy hóa vật liệu trong quá trình cắt, điều này có thể dẫn đến vết cắt sạch hơn ở một số kim loại như thép nhẹ. Mặt khác, nitơ thường được sử dụng cho thép không gỉ và nhôm để chống oxy hóa, bảo quản độ sáng bóng của vật liệu và giảm nguy cơ thay đổi màu sắc không mong muốn dọc theo các cạnh. Khí nén cũng có thể được sử dụng thay thế, đặc biệt đối với các vật liệu phi kim loại hoặc khi hiệu quả chi phí là ưu tiên hàng đầu.

-

Lợi ích cụ thể về vật chất : Cái choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Loại bỏ mảnh vụn hiệu quả : Cái assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Các bước xử lý sau cần thiết đối với một số vật liệu nhất định

Trong khi Máy cắt Laser chính xács được biết đến là tạo ra các vết cắt rõ ràng và chính xác, vẫn có một số trường hợp nhất định có thể cần phải xử lý hậu kỳ, tùy thuộc vào vật liệu và ứng dụng dự định.

-

Vật liệu dày hơn : Khi cắt các vật liệu dày hơn (thường trên 10 mm), cạnh cắt có thể có một số độ nhám hoặc oxy hóa cần được giải quyết. Ví dụ, trong khi quy trình cắt laser đảm bảo độ chính xác, các phần dày hơn có thể tích tụ nhiều nhiệt hơn, dẫn đến những khiếm khuyết nhỏ dọc theo các cạnh. Các kỹ thuật xử lý hậu kỳ như mài, đánh bóng hoặc chải có thể cần thiết để đạt được lớp hoàn thiện mịn hoàn toàn.

-

Vật liệu phi kim loại : Khi cắt phi kim loại như nhựa hoặc vật liệu tổng hợp, quy trình laser có thể để lại vết nóng chảy, sự đổi màu hoặc một lớp vật liệu bị cháy thành than. Mặc dù những vết cắt này nhìn chung sạch sẽ, đặc biệt là so với cắt cơ học, nhưng có thể cần các bước xử lý sau như đánh bóng, cạo hoặc rửa để loại bỏ các mảnh vụn hoặc vết còn sót lại ảnh hưởng đến hình thức bên ngoài. Các vật liệu như acrylic hoặc polycarbonate cũng có thể cần hoàn thiện cạnh để khôi phục độ rõ quang học hoặc loại bỏ cặn bị ảnh hưởng bởi nhiệt.

-

Ứng dụng có độ chính xác cao : Trong các ngành như hàng không vũ trụ, thiết bị y tế hoặc điện tử, nơi đòi hỏi độ chính xác và chất lượng thẩm mỹ cao, ngay cả những khiếm khuyết nhỏ cũng có thể cần được giải quyết. Trong những trường hợp này, có thể sử dụng các hoạt động hoàn thiện bổ sung như thụ động hóa, đánh bóng hoặc xử lý bề mặt để đảm bảo rằng các cạnh cắt đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt của các lĩnh vực này.

-

Xử lý bề mặt sau cắt : Một số vật liệu, đặc biệt là kim loại như thép không gỉ hoặc titan, có thể được hưởng lợi từ việc xử lý sau cắt để tăng cường khả năng chống ăn mòn hoặc cải thiện độ cứng bề mặt. Các kỹ thuật như thụ động hóa hoặc anodizing thường được sử dụng trong những trường hợp như vậy, không chỉ cải thiện độ bền của vật liệu mà còn nâng cao vẻ ngoài của nó.